Установки для ведущих гидравлических силовых агрегатов

Выбор установки для ведущих гидравлических силовых агрегатов – задача не из простых. Особенно, когда речь идет о серьезном оборудовании, которое напрямую влияет на эффективность и надежность всего механизма. Мы поговорим о ключевых аспектах, которые следует учитывать при проектировании, монтаже и эксплуатации таких систем. Обсудим от выбора компонентов до нюансов интеграции и обслуживания. Постараемся охватить максимально широкий спектр вопросов, чтобы дать вам полное представление о современной практике и возможных подводных камнях.

Общие принципы выбора и проектирования

Прежде чем углубляться в детали, важно понимать общие принципы, которые лежат в основе проектирования установок для ведущих гидравлических силовых агрегатов. Первое – это четкое определение требований к системе. Какие нагрузки она должна выдерживать? Какая точность позиционирования необходима? Какая скорость работы? Ответы на эти вопросы – фундамент любого проекта. Не стоит недооценивать важность грамотного технического задания. Это позволит избежать ошибок и переделок в будущем, а также оптимизировать затраты.

Не менее важным является выбор типа установки. Существуют различные варианты: стационарные, мобильные, поворотные, с системой автоматического управления и без. Выбор зависит от конкретных условий эксплуатации и задач, которые должна решать система. Например, для тяжелых промышленных применений часто выбирают стационарные установки с высокой грузоподъемностью, а для мобильных рабочих мест – более компактные и легкие конструкции.

Эргономика и безопасность: забывать нельзя

При проектировании установки необходимо уделять внимание эргономике и безопасности. Необходимо обеспечить удобный доступ к компонентам системы для обслуживания и ремонта, а также предусмотреть защитные ограждения и системы контроля для предотвращения травм. Например, в условиях работы с высокими давлениями особенно важно использовать предохранительные клапаны и датчики давления, а также обучать персонал правилам безопасной эксплуатации оборудования. Иногда, даже небольшое упущение в этой области может привести к серьезным последствиям.

Ключевые компоненты и их особенности

Установка для ведущих гидравлических силовых агрегатов – это сложная система, состоящая из множества компонентов. Ключевыми из них являются гидравлические насосы, клапаны, цилиндры, трубопроводы и датчики. Каждый из этих компонентов должен соответствовать определенным требованиям по производительности, надежности и безопасности.

Гидравлические насосы: выбор оптимального типа

Выбор гидравлического насоса – это ответственный шаг. Существуют различные типы насосов: шестеренчатые, поршневые, винтовые и др. Каждый тип имеет свои преимущества и недостатки. Поршневые насосы обеспечивают высокую производительность и давление, но они более дорогие и требуют более тщательного обслуживания. Шестеренчатые насосы более просты в конструкции и обслуживании, но они менее эффективны и имеют более низкую производительность. Винтовые насосы – это компромисс между производительностью, эффективностью и надежностью.

Например, на базе установок для ведущих гидравлических силовых агрегатов часто используют насосы от компании Sauerstoff Industrial. Они предлагают широкий спектр насосов для различных применений, отличающихся высокой надежностью и производительностью. [ссылка на сайт Sauerstoff Industrial, если есть]. Важно учитывать рабочее давление и расход, а также тип рабочей жидкости при выборе насоса.

Клапаны: управление потоком и давлением

Гидравлические клапаны используются для управления потоком и давлением рабочей жидкости. Существуют различные типы клапанов: шаровые, дисковые, мембранные и др. Выбор типа клапана зависит от конкретных задач, которые он должен решать. Например, шаровые клапаны используются для перекрытия потока, а дисковые клапаны – для регулирования давления. Важно, чтобы клапаны были высокого качества и соответствовали требованиям безопасности.

Интеграция в существующую систему

Интеграция установки в существующую систему может быть сложной задачей. Необходимо учитывать совместимость компонентов, а также необходимость внесения изменений в систему управления. Важно провести тщательное тестирование системы после интеграции, чтобы убедиться в ее работоспособности и безопасности. Часто требуется разработка индивидуальных решений для интеграции, особенно если существующая система имеет нестандартную конструкцию.

Автоматизация и управление

Современные установки для ведущих гидравлических силовых агрегатов часто оснащаются системами автоматического управления. Эти системы позволяют оптимизировать работу системы, повысить ее эффективность и снизить затраты на обслуживание. Системы автоматического управления могут включать в себя датчики давления, датчики температуры, контроллеры и исполнительные устройства. Например, можно использовать системы управления на базе PLC (Programmable Logic Controller) или SCADA (Supervisory Control and Data Acquisition).

Обслуживание и ремонт

Регулярное обслуживание и ремонт установки – это залог ее долговечности и надежности. Обслуживание должно включать в себя проверку уровня рабочей жидкости, замену фильтров, смазку узлов и деталей, а также контроль за состоянием трубопроводов и клапанов. Рекомендуется проводить плановое техническое обслуживание в соответствии с рекомендациями производителя.

При возникновении неисправностей необходимо своевременно проводить ремонт. Ремонт должен выполняться квалифицированным персоналом, имеющим опыт работы с гидравлическим оборудованием. Не стоит пытаться ремонтировать оборудование самостоятельно, если у вас нет необходимых знаний и навыков. Неправильный ремонт может привести к серьезным поломкам и травмам.

ООО Ханьчжун Циньчуань Гидравлические сервоуправляемые системы предлагает широкий спектр услуг по обслуживанию и ремонту установок для ведущих гидравлических силовых агрегатов. [https://www.hzqc.ru/](https://www.hzqc.ru/) ( *предполагаемый сайт* ).

Важно помнить, что установки для ведущих гидравлических силовых агрегатов – это сложные и дорогостоящие системы. Поэтому при выборе и эксплуатации таких систем необходимо уделять особое внимание качеству компонентов, безопасности и квалификации персонала.

Несколько советов от специалистов

- Тщательно планируйте проект перед началом монтажа.

- Используйте только качественные компоненты.

- Проводите регулярное техническое обслуживание.

- Обучайте персонал правилам безопасной эксплуатации оборудования.

- Не пренебрегайте консультациями специалистов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Малая гидравлическая станция

Малая гидравлическая станция -

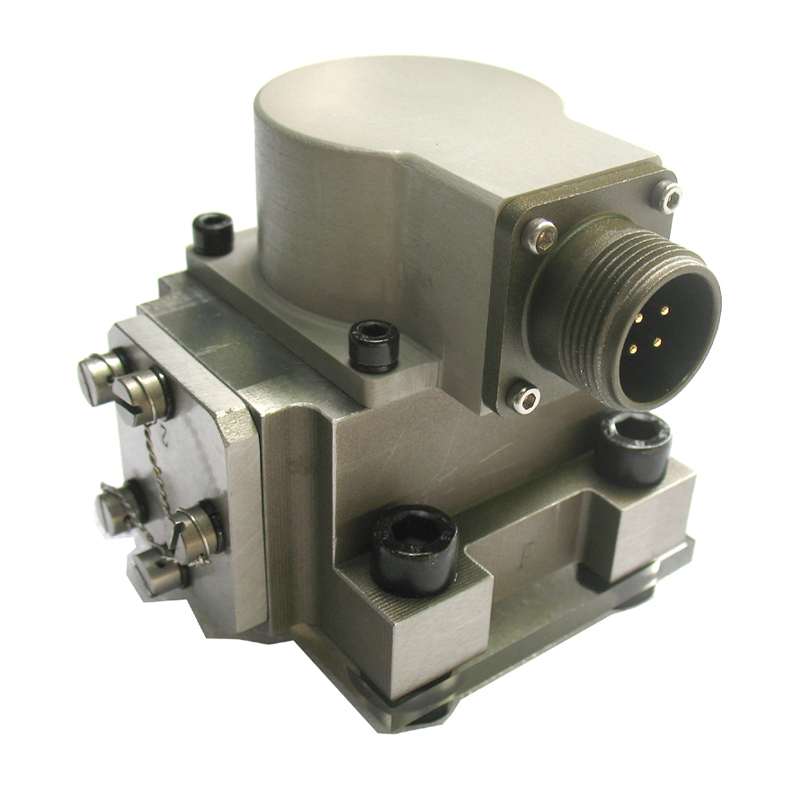

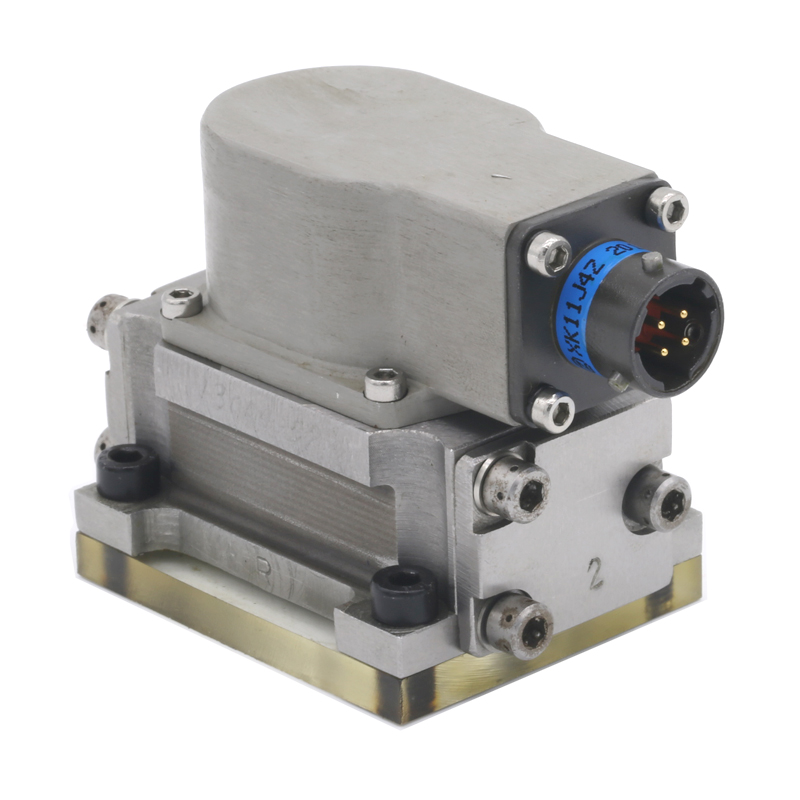

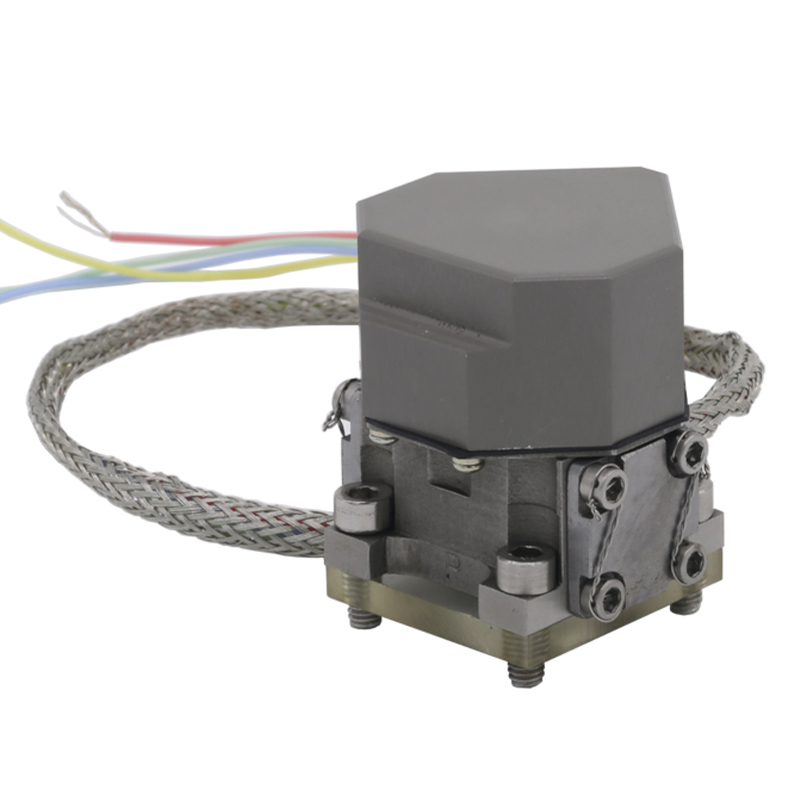

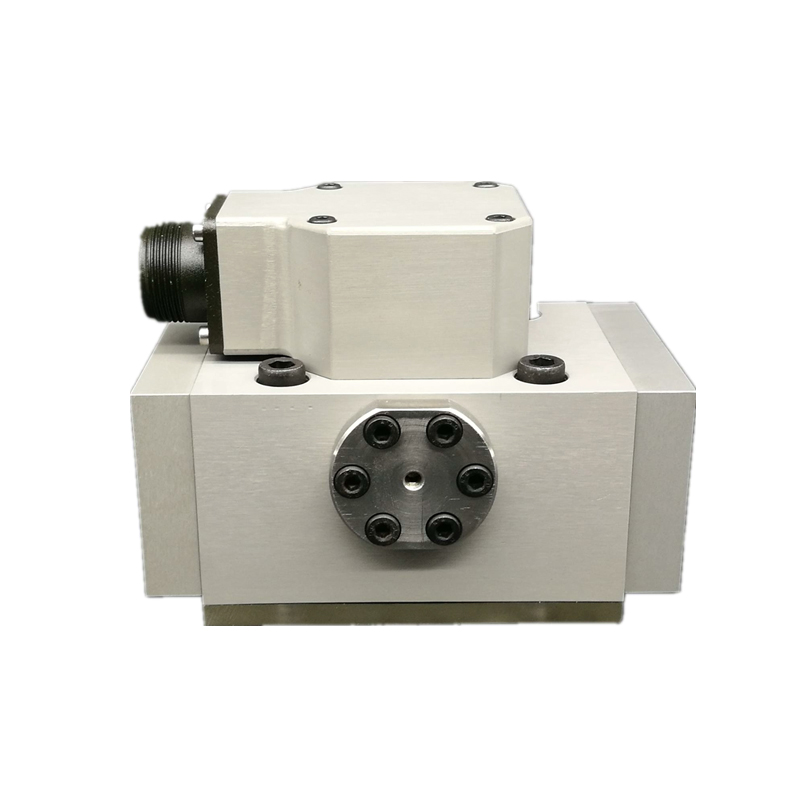

Электрогидравлический сервоклапан HY112

Электрогидравлический сервоклапан HY112 -

Крупная гидравлическая насосная станция

Крупная гидравлическая насосная станция -

Односторонняя блокировка гидравлического цилиндра

Односторонняя блокировка гидравлического цилиндра -

Цилиндр автопогрузчика

Цилиндр автопогрузчика -

Электрогидравлический сервоклапан HY105

Электрогидравлический сервоклапан HY105 -

Электрогидравлический сервоклапан HY116

Электрогидравлический сервоклапан HY116 -

Электрогидравлический сервоклапан HY109

Электрогидравлический сервоклапан HY109 -

Цилиндр для санитарного оборудования

Цилиндр для санитарного оборудования -

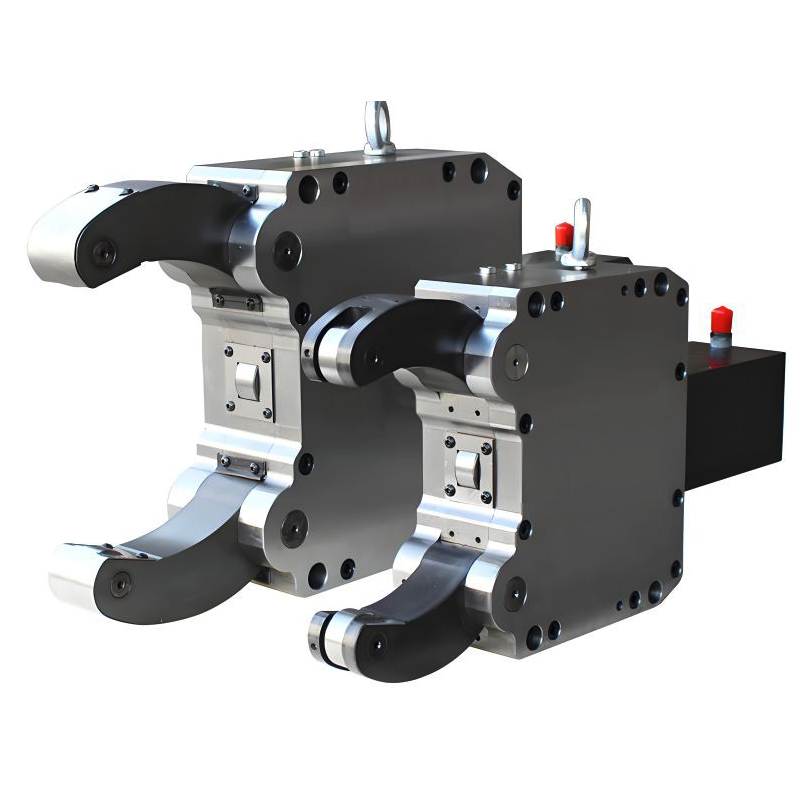

Гидравлический четырехкулачковый патрон

Гидравлический четырехкулачковый патрон -

Электрогидравлический сервоклапан HY118

Электрогидравлический сервоклапан HY118 -

Гидравлический трехкулачковый патрон

Гидравлический трехкулачковый патрон

Связанный поиск

Связанный поиск- Завод гидравлических клапанов 20

- Китай клапан управления потоком

- Буровой гидроцилиндр

- Поставщики ведущих систем электромагнитных клапанов

- Ведущий производитель блоков гидравлических клапанов

- Ведущий поставщик гидравлических запирающих устройств

- Ведущий производитель обратных клапанов

- Гидравлические клапаны в Китае 20

- Заводы по производству сервоклапанов на заказ

- Производители гидравлических систем автомобилей